Approche microscopique in situ; Vers une meilleure compréhension de l’endommagement thermomécanique des couches minces dures

Philippe STEYER

MATEIS - INSA Lyon

7, avenue Jean Capelle - 69621 Villeurbanne cedex

Un des moyens mis en œuvre pour améliorer la durabilité des matériaux consiste à changer la nature de sa surface. Ce domaine de l’ingénierie de surface a su grandement bénéficier ces dernières trente années des avancées permises dans le domaine des dépôts physiques en phase vapeur, capables de générer tous types de structures (monolithiques, multi-couches, nanostructurées…) et de natures de couche, métalliques comme céramiques.

Dans ce dernier cas, le revêtement est le plus souvent un nitrure de métal de transition : TiN, CrN… Les fonctionnalités visées sont alors principalement de types mécanique et tribologique. Si de longue date, la caractéristique hégémonique était la seule dureté, les mentalités changent et en particulier l’effet de l’environnement ou de sollicitations extérieures doivent désormais être pris en compte. Dans ce contexte de la caractérisation fine de l’endommagement de couches minces, l’analyse microscopique des pièces revêtues sous sollicitation multiple sera la cadre de notre présentation.

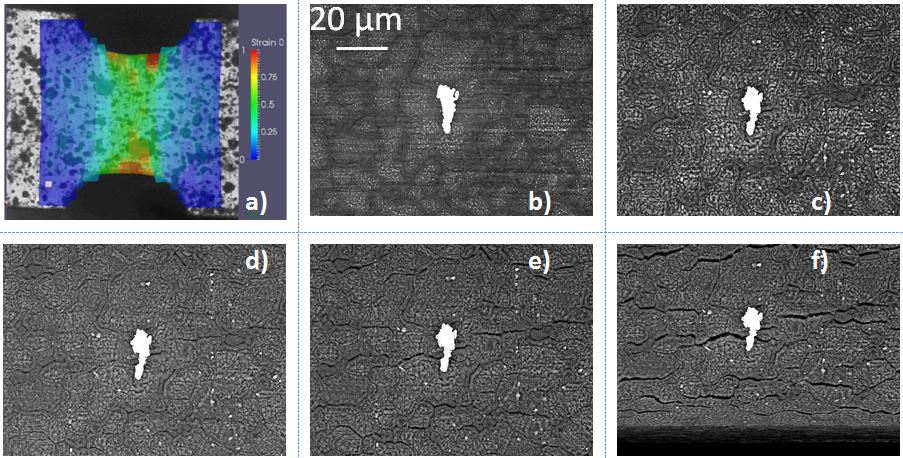

Pour ce type d’étude, nous mettons en oeuvre une approche in-situ originale avec suivi en temps réel des évènements. Nous illustrerons cette démarche scientifique au travers d’exemples empruntés au domaine de la couche mince dure. Nous montrerons notamment en quoi les essais d’oxydation dans le MEB utilisé en mode environnemental (vapeur d’eau sous 5 Torrs jusqu’à 1000°C) ont permis de mieux comprendre les phénomènes d’endommagement des revêtements à haute température. Par ailleurs, de manière à s’approcher des conditions réelles d’utilisation des outils, des essais de micro-traction conduits dans la chambre du MEB sous vide ont complété notre démarche. Une analyse originale de la dynamique de surface par corrélation d’images numériques a ainsi permis d’identifier des mécanismes fins de fissuration, à la base de l’endommagement de nombreuses couches céramiques. Enfin, nous cumulerons ces deux effets physico-chimiques (oxydation à haute température) et micro-mécaniques (essai de traction) en présentant notre dernière micro-machine de traction munie d’une chambre haute température (Fig. 1)

Fig. 1 : Zone entaillée de l’éprouvette montrant la concentration des contraintes par corrélation d’images numériques (a) et séquence d’images enregistrée au cours de l’essai de traction réalisé à 800°C sur une éprouvette d’acier inox 316L (b, f).